Jak powstaje elektronika, która nas otacza - tajemnice fabryk EMS

Czy zastanawiałeś się kiedyś, jak powstaje elektronika, która codziennie nas otacza? Smartfon w twojej kieszeni, komputer, na którym pracujesz, system nawigacji w samochodzie, czy inteligentny zegarek na nadgarstku - wszystkie te urządzenia przeszły przez skomplikowany proces produkcyjny w specjalistycznych fabrykach. Za ich powstanie odpowiadają firmy EMS (Electronics Manufacturing Services) - prawdziwi giganci nowoczesnej technologii, którzy w ciągu kilku godzin potrafią wyprodukować miliony komponentów elektronicznych.

Czym są firmy EMS i dlaczego są tak ważne?

EMS to skrót od Electronics Manufacturing Services - firmy specjalizujące się w produkcji elektroniki na zlecenie innych przedsiębiorstw. To one stoją za większością urządzeń elektronicznych, z których korzystamy codziennie. Największe firmy EMS, takie jak Foxconn, Flextronics czy Jabil, prowadzą gigantyczne fabryki, w których pracuje dziesiątki tysięcy ludzi, a produkcja odbywa się 24 godziny na dobę, 7 dni w tygodniu.

Dlaczego firmy technologiczne, takie jak Apple, Samsung czy Tesla, nie produkują swoich urządzeń samodzielnie? Odpowiedź jest prosta - koszty i specjalizacja. Budowa i utrzymanie nowoczesnej fabryki elektroniki to inwestycja liczona w miliardach dolarów. Firmy EMS, dzięki obsłudze wielu klientów jednocześnie, mogą rozłożyć te koszty i oferować produkcję w znacznie niższych cenach.

Od pomysłu do milionów egzemplarzy - jak zaczyna się produkcja

Proces rozpoczyna się, gdy firma technologiczna przychodzi do producenta EMS z projektem nowego urządzenia. To może być najnowszy model smartfona, tablet, czy system elektroniczny do samochodu elektrycznego. Inżynierowie z obu firm wspólnie analizują projekt pod kątem możliwości produkcyjnych.

Na tym etapie kluczowe jest dostosowanie projektu do masowej produkcji. To, co działa w laboratorium w jednym egzemplarzu, może sprawiać problemy, gdy trzeba wyprodukować miliony sztuk. Inżynierowie EMS sprawdzają, czy wszystkie komponenty są dostępne w odpowiednich ilościach, czy proces montażu można zautomatyzować, oraz czy urządzenie będzie możliwe do wyprodukowania w zakładanej cenie.

Gigantyczny łańcuch dostaw - skąd biorą się komponenty

Nowoczesny smartfon zawiera ponad 1000 różnych komponentów elektronicznych pochodzących z dziesiątek różnych fabryk na całym świecie. Procesor może pochodzić z Tajwanu, pamięć z Korei Południowej, ekran z Chin, a sensory z Japonii. Koordynacja dostaw to prawdziwe wyzwanie logistyczne.

Firmy EMS utrzymują złożone systemy zarządzania łańcuchem dostaw, które w czasie rzeczywistym śledzą dostępność każdego komponentu. Komputerowe systemy automatycznie składają zamówienia u dostawców, przewidują potencjalne niedobory i optymalizują koszty transportu. Jedna opóźniona dostawa może zatrzymać całą linię produkcyjną, dlatego firmy utrzymują strategiczne zapasy kluczowych komponentów.

Rewolucja w produkcji płytek drukowanych

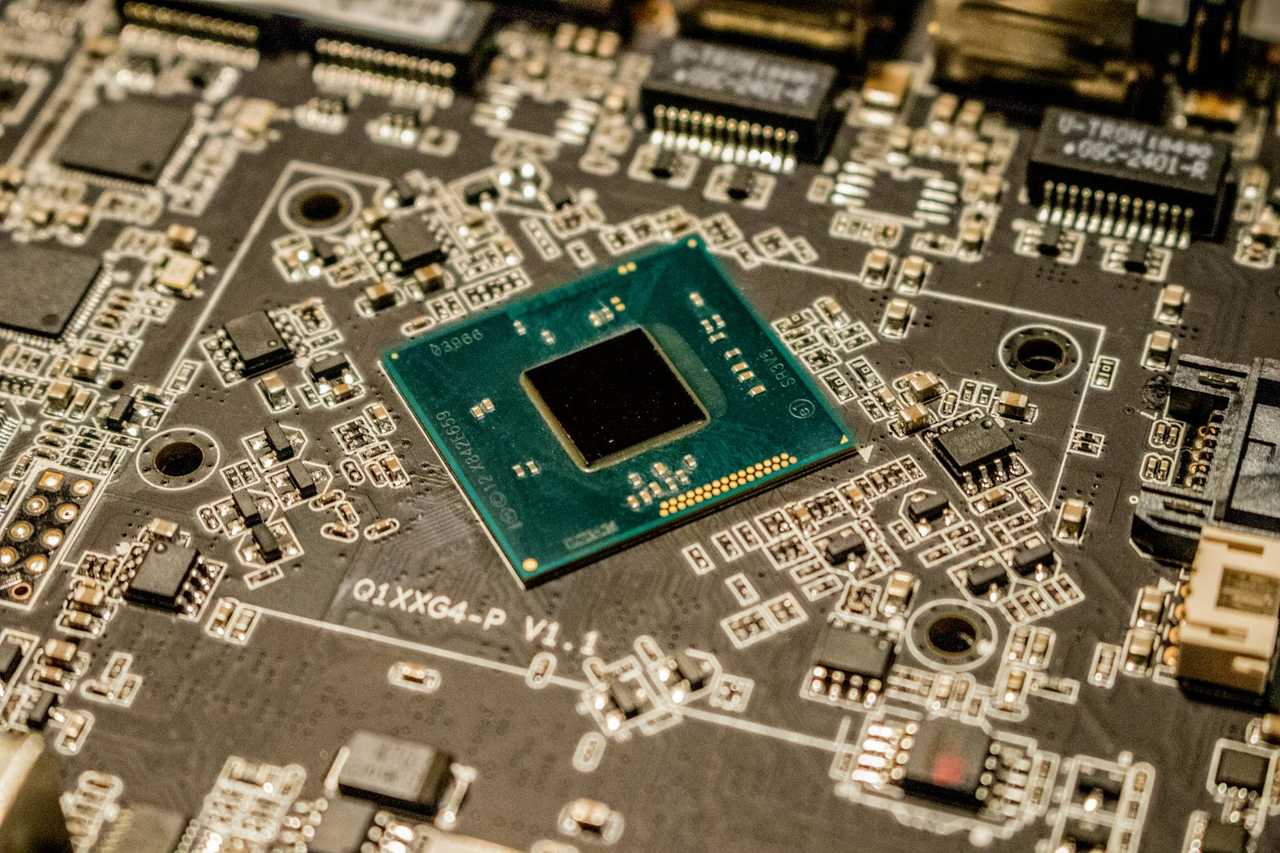

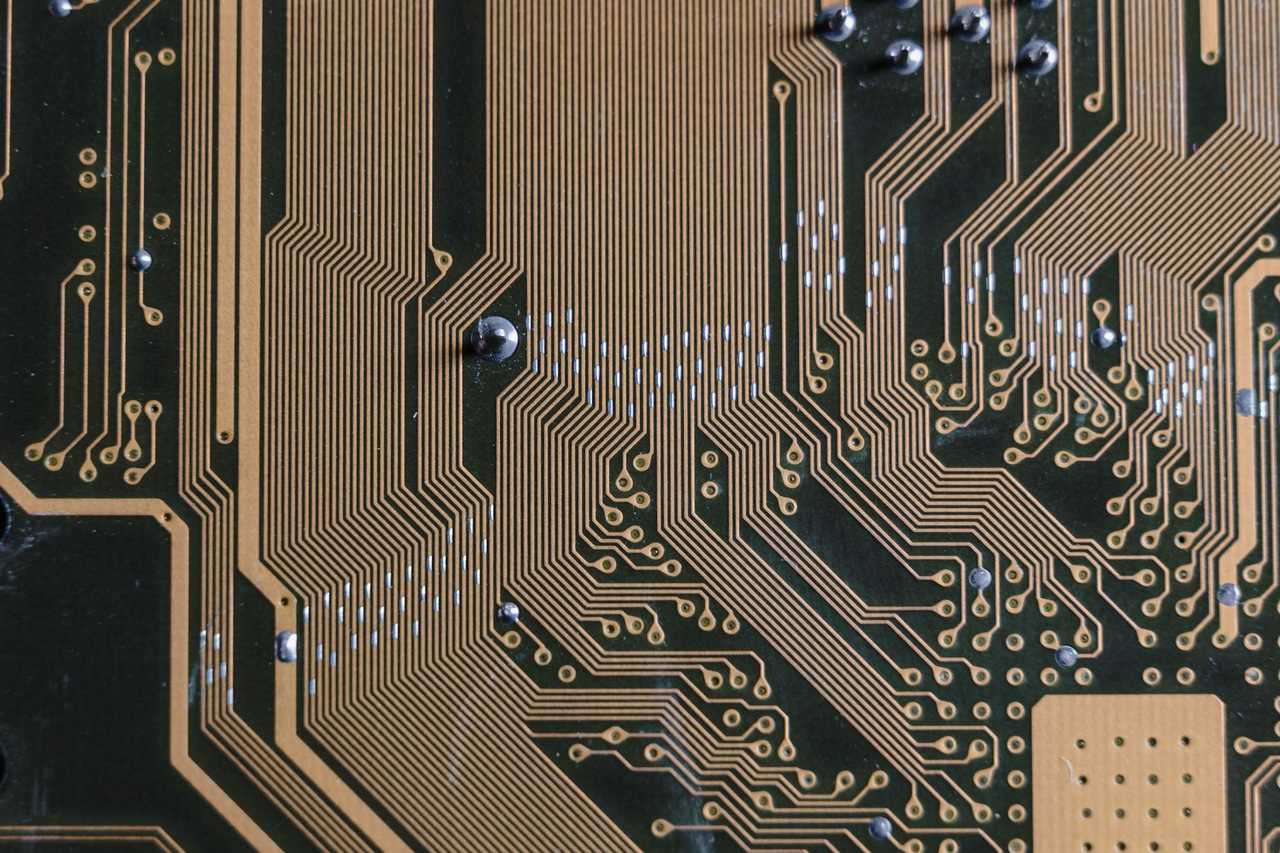

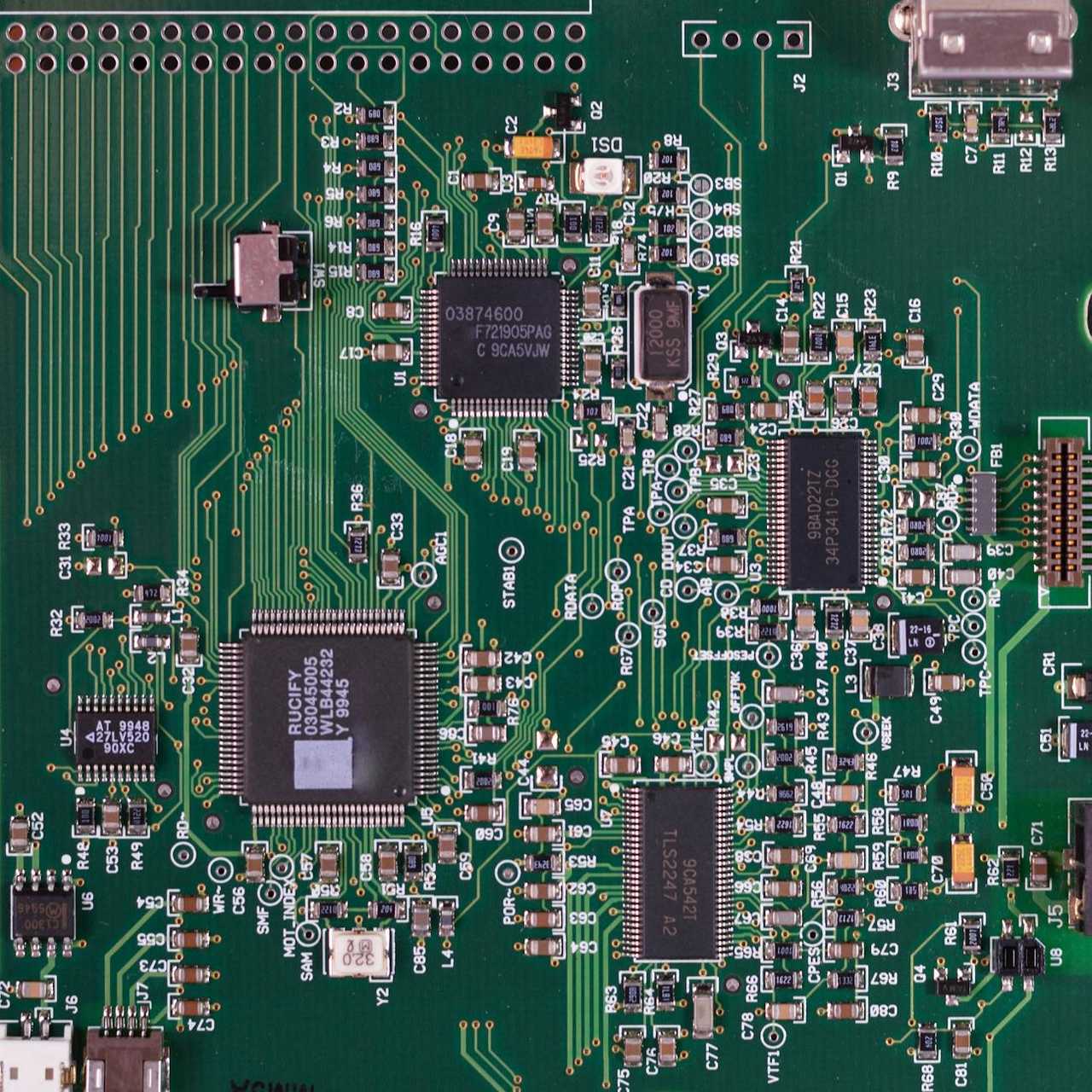

Serce każdego urządzenia elektronicznego to płytka drukowana (PCB) - zielona płytka pokryta metalowymi ścieżkami, na której montowane są wszystkie komponenty. W nowoczesnych fabrykach EMS produkcja płytek to w pełni zautomatyzowany proces.

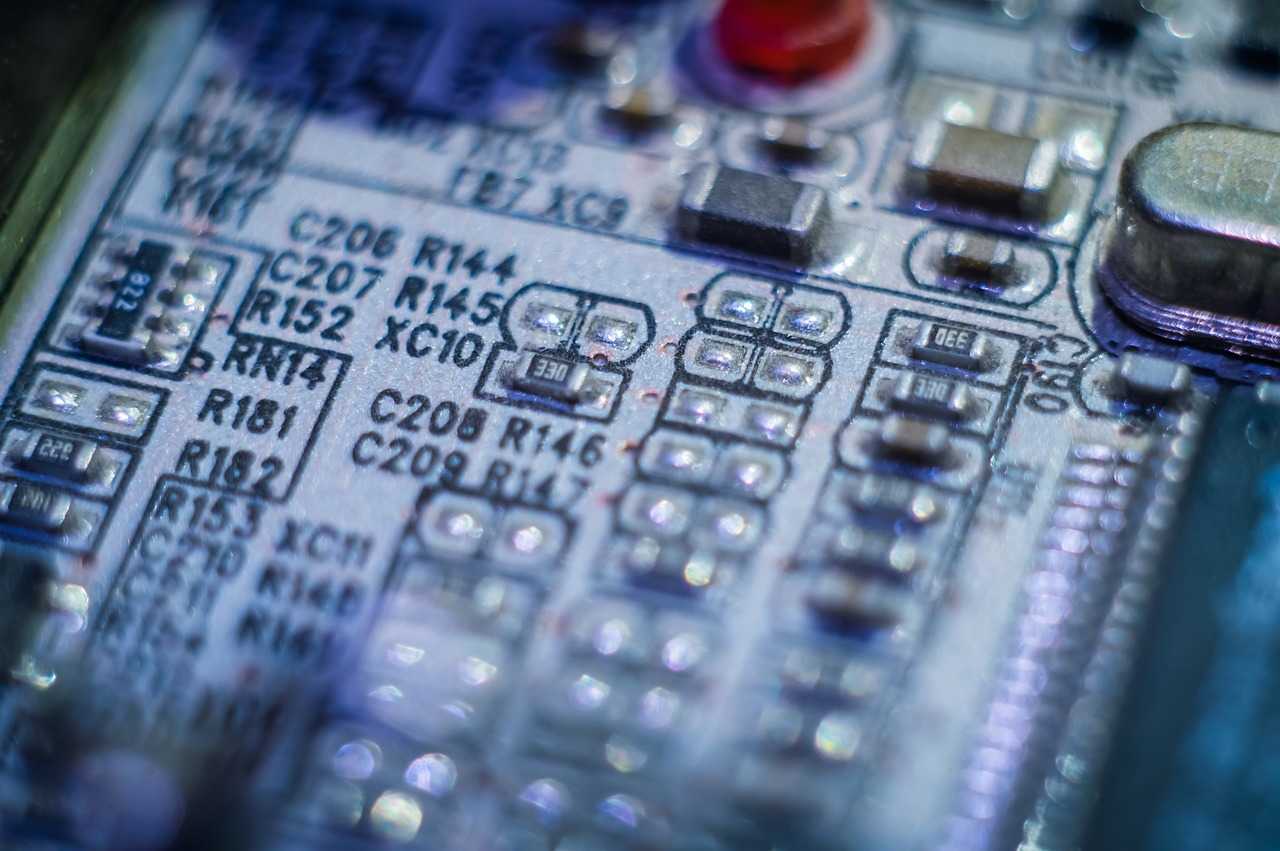

Specjalne maszyny z precyzją przekraczającą grubość ludzkiego włosa nanosią na płytki paste lutowniczą - substancję, która później połączy komponenty z płytką. Roboty umieszczają następnie tysiące drobnych elementów, niektóre wielkości ziarnka piasku, w dokładnie określonych pozycjach. Jedna linia produkcyjna może umieścić ponad 100 000 komponentów na godzinę.

Montaż płytek PCB - gdzie powstaje magia

Po umieszczeniu wszystkich komponentów płytki przechodzą przez piece reflow - specjalne urządzenia, które podgrzewają je do temperatury około 250 stopni Celsjusza. W tej temperaturze pasta lutownicza topi się i tworzy trwałe połączenia elektryczne między komponentami a płytką. Cały proces jest precyzyjnie kontrolowany - temperatura musi być idealna, zbyt niska nie utworzy dobrego połączenia, zbyt wysoka może uszkodzić delikatne komponenty.

Nowoczesne linie produkcyjne potrafią obsłużyć płytki o różnych rozmiarach i złożoności. Największe fabryki mają dziesiątki takich linii pracujących równolegle, każda dostosowana do innego typu produktów. Jedna linia może produkować płytki do smartfonów, inna do komputerów, a jeszcze inna do systemów samochodowych.

Automatyzacja na niespotykaną skalę

To, co wyróżnia nowoczesne fabryki EMS, to poziom automatyzacji. Roboty przemysłowe pracują z precyzją niemożliwą do osiągnięcia przez człowieka. Mogą umieścić komponent wielkości 0,4 mm z dokładnością do 0,05 mm - to 10 razy większa precyzja niż najlepszy chirurg.

Sztuczna inteligencja kontroluje każdy aspekt produkcji. Systemy wizyjne sprawdzają w czasie rzeczywistym, czy każdy komponent jest umieszczony prawidłowo. Jeśli algorytm wykryje błąd, cała linia zostaje automatycznie zatrzymana w ułamku sekundy. Maszyny uczące się analizują dane z produkcji i przewidują awarie, zanim one wystąpią.

Kontrola jakości na najwyższym poziomie

W fabryce EMS każdy wyprodukowany element przechodzi przez szereg testów. Automatyczne systemy optyczne sprawdzają każde połączenie lutownicze, każdy komponent, każdą ścieżkę na płytce. Maszyny testujące sprawdzają funkcjonalność urządzeń, ich parametry elektryczne, odporność na temperatury i wibracje.

Najnowocześniejsze fabryki wykorzystują rentgen do sprawdzania jakości połączeń lutowniczych niewidocznych na powierzchni. Systemy te potrafią wykryć wady wielkości kilku mikrometrów - niewidoczne dla ludzkiego oka, ale mogące powodować awarie urządzenia po latach użytkowania.

Statystyki są imponujące - najlepsze fabryki EMS osiągają poziom błędów na poziomie kilku części na milion. To oznacza, że z miliona wyprodukowanych smartfonów tylko kilka może mieć defekt produkcyjny.

Różnorodność produktów - jedna fabryka, tysiące urządzeń

Nowoczesne fabryki EMS to nie są monotematyczne zakłady produkujące jeden typ urządzenia. To elastyczne centra produkcyjne, które w ciągu jednego dnia mogą przełączyć się z produkcji smartfonów na systemy medyczne, a wieczorem produkować komponenty do samochodów elektrycznych.

Ta elastyczność wymaga zaawansowanych systemów zarządzania produkcją. Komputery planują kolejność zleceń tak, aby minimalizować czas przestojów związanych z przestawianiem linii produkcyjnych. Jedną z największych zalet firm EMS jest możliwość szybkiego skalowania produkcji - jeśli nowy smartfon okazuje się hitem, fabryka może zwiększyć produkcję z kilku tysięcy sztuk dziennie do kilkuset tysięcy w ciągu kilku tygodni.

Tajemnice produkcji największych marek

Kiedy Apple wprowadza na rynek nowego iPhone'a, w rzeczywistości za jego produkcję odpowiadają fabryki Foxconn w Chinach. To tam, w gigantycznych kompleksach przemysłowych nazywanych "iPhone City", pracuje ponad 400 000 ludzi przy produkcji najnowszych modeli. Podobnie Tesla produkuje swoje samochody elektryczne, ale ich zaawansowane systemy elektroniczne powstają w fabrykach partnerów EMS.

Co ciekawe, ta sama linia produkcyjna może rano produkować komponenty do smartfonów Samsung, a po południu do urządzeń Xiaomi. Firmy EMS są mistrzami dyskrecji - ścisłe umowy o poufności chronią sekrety technologiczne każdego klienta.

Rewolucja w miniaturyzacji

Jednym z największych wyzwań współczesnej elektroniki jest miniaturyzacja. Komponenty stają się coraz mniejsze, a urządzenia coraz bardziej złożone. Najnowsze procesory zawierają miliardy tranzystorów na powierzchni mniejszej niż paznokieć. Montaż takich komponentów wymaga technologii na granicy możliwości fizyki.

Nowoczesne fabryki EMS inwestują miliardy dolarów w najnowsze technologie. Maszyny do montażu komponentów kosztują więcej niż luksusowe samoloty pasażerskie, a ich precyzja jest porównywalna z instrumentami używanymi w laboratoriach fizyki kwantowej.

Wpływ na środowisko i zrównoważony rozwój

Największe firmy EMS coraz większą uwagę przykładają do wpływu na środowisko. Nowoczesne fabryki wykorzystują energie odnawialne, systemy recyklingu wody i zaawansowane metody zarządzania odpadami. Foxconn zainwestował miliardy dolarów w farmy solarne, a ich główne fabryki w Chinach działają w 100% na energie odnawialnej.

Automatyzacja pozwala także na znaczne zmniejszenie zużycia materiałów. Precyzyjne roboty marnotrawią znacznie mniej pasty lutowniczej czy komponentów niż tradycyjna produkcja. Systemy AI optymalizują zużycie energii, automatycznie dostosowując pracę maszyn do aktualnego zapotrzebowania.

Przyszłość produkcji elektroniki

Fabryki EMS nieustannie ewoluują. Najbliższa przyszłość przyniesie jeszcze większą automatyzację - całe fabryki obsługiwane przez kilkadziesiąt osób zamiast dziesiątków tysięcy. Sztuczna inteligencja będzie nie tylko kontrolować produkcję, ale także projektować nowe procesy produkcyjne i przewidywać trendy rynkowe.

Technologie takie jak drukowanie 3D komponentów elektronicznych czy kwantowe systemy kontroli jakości już są testowane w laboratoriach. Za kilka lat produkcja elektroniki może wyglądać zupełnie inaczej niż dziś.

Niewidzialna armia, która tworzy nasz cyfrowy świat

Firmy EMS to niewidzialni bohaterowie naszego cyfrowego świata. Bez ich zaawansowanych fabryk, precyzyjnych procesów i milionów wykwalifikowanych pracowników, nie istniałyby smartfony, komputery, samochody elektryczne czy nowoczesne systemy medyczne. To właśnie w tych fabrykach, gdzieś między robotami montażowymi a systemami kontroli jakości, powstaje technologia, która codziennie ułatwia nasze życie.

Następnym razem, gdy weźmiesz do ręki smartfona lub włączysz laptopa, pamiętaj o niesamowitej podróży, jaką przeszły miliony drobnych komponentów, zanim złożyły się w urządzenie, z którego korzystasz. Za każdym z tych urządzeń stoi jedna z najbardziej zaawansowanych technologicznie branż świata - przemysł EMS, który w ciszy i dyskrecji tworzy fundament naszej cyfrowej cywilizacji.